工業全般で使用される治工具や消耗生産財に磨耗はつきものです。

治工具やその他の生産機械などに使用される部品は、購入してから、殆どメンテナンス無しに使用できる物も有りますが、大部分のパーツは一定期間ごとに交換や研磨などの補修を行うのが一般的です。これらのメンテナンスを無くしたり、延長させることが出来れば大幅なコストの削減を実現することが出来るのは、誰でも考えることだと思います。

磨耗についてどのぐらいご存知でしょう。

一概に磨耗と言っても色々な要因が有ります。一般的な摺動磨耗等の様に物理的な磨耗から、化学的な磨耗まで要因は細かく分けますと数十種類にも及びます。これらの要因が不明のままに、ただ『硬度を上げる』ですとか、『材料を高価な物に変更する』と言うのは、最終的に結果が得られないことや掛けたコストに見合わないことも多々あり、時間とコストの浪費に他なりません。

本当の原因をつかむには。

① 三次元CADを導入する

② 科学分野のエキスパートを雇用する

例えば、物理学的に集中加重や繰り返し摺動を分散させる、あるいは減少させて検証すると言う方法や、材料を変更して稼動させ結果を検証すると言う方法も有りますが、これには、それなりの時間とコストが掛かり生産ラインでは現実的では無いことの方が多いです。本当は物理的な磨耗に関しては最近のCADは進化しておりますので、インラインでなくても力学的な問題点は机上でも検証することが可能になって参りましたが、三次元CADの導入率は未だに低く、また、二次元CADとの整合性や使い勝手の違い、あるいはコストの問題などで導入されていないケースが多いのも事実です。

また、摺動磨耗に隠れて表面化しない科学的な磨耗、金属腐食などによる現象は相当な経験値を持っていらっしゃるか、専門の勉強をされた方でないと、なかなか掴みにくく、腐食による磨耗だけでも大きく分けて11種類にも分類されますし、その中の要因となると、これは非常に多くの可能性を検討しなければならず、これもまた、時間とコストも覚悟しなければなりません。

生産量にも寄りますが本当は、これらの投資を行ってもトータル的にメリットがある=利益が出るケースも多いですね。例えば大きな工場等で、一ヶ月に200万の治工具代を外注費として使っている場合など、寿命が仮に2倍に延びれば年間では、1,200万円の節約ですから、三次元CADの導入やエキスパートの雇用も検討されるべき案件だと考えられます。

逆に、そこまでの外注費用が掛かっていない企業には、これらの投資は非常に検討しがたい案件だとも思います。しかし現実的に費用が発生するのは事実ですし、いくらかでもコストを削減していくことが企業努力だとも言えるでしょう。そこで考えられるのが、この部分のアウトソーシングです。

問題点は何か。

まず、現在起こっている磨耗のメカニズムを知らなければなりません。世の中には、色々な表面処理が存在していますが、どの処理が適切なのか、或いは表面処理ではない方法があるのかもしれません。前述しましたように、現在、様々な表面処理が御座いますが、基本的にはどの処理メーカーも自社の処理を行った場合と行わなかった場合の比較表は持っていても、それがベストであると言う保証はありません。例えば、一つの部品にAと言う処理を行ったと仮定しましょう。Aの処理は処理単価が5,000円で寿命が2倍になったと仮定します。部品の価格を20,000円とすると、差し引き15,000円の節約になりますね。これをBと言う処理で行った場合、処理単価が同じ5,000円でも寿命は3倍になる可能性だってあります。この場合35,000円の節約になります。あるいは、処理を全く行わないでも加工方法や熱処理のちょっとした変更だけで寿命が飛躍的に延びることも多々あります。前述いたしましたが、本当の問題は、問い合わせを行う処理メーカに依存しやすくなってしまうと言う事実です。無処理の物と処理後のものでは処理を行った物の方が寿命は延びて当然ですし、またそうでなければ表面処理の製品になりませんが、各処理メーカが提示される資料は無処理の物との比較に終始することが多く、ベストな選択かどうかはわからないことです。

弊社の辿った結論。

弊社も元は加工メーカーですし、HPにも有りますように精密加工を生業としております。そんな中で少しでもコストダウンを図り、市場における競争力の向上を考え、社内の治工具や加工機には最良と思える処理を行い、改良を進めながらバックデータを取り続け常に一番と思われる処理を求めて参りました。そんな中で数多くの処理メーカー様とお付き合いさせていただいた結論が上記の問題点です。価格競争が激しくなる中、ちょっとしたコストの差でも受注には命取りになることも多々あります。このあたりの問題に対する考え方が、加工メーカーと処理メーカーの間には明らかな体温差があるようです。弊社は数多く積み重ねたバックデータから独自の処理を考案し行って参りました。勿論、世の中にある全ての処理について検証したわけでは御座いませんが、現状で競争力のあるコストに抑えるための最良と思われる、加工を含めた処理まで行っていると言う自負は御座います。

ご依頼の際のお願い。

弊社への加工部品設計、製作、ご依頼の際には弊社の担当者が使用条件や対象ワークなどについて詳しくお伺いすることがありますが、これは前述しておりますように最適な加工パラメータ、処理を算出するためです。お聞きした内容につきまして外部に漏洩することは御座いませんので、出来る限り詳しくご説明願えると、より最適なご提案が出来ると思います。

最後に。

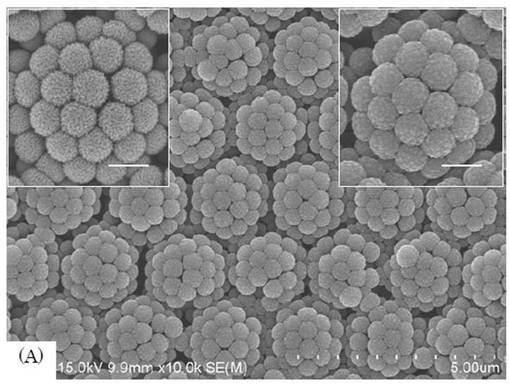

弊社の処理製品の代表例を上に挙げましたが、それぞれの処理におけるパラメータや打ち付ける金属はお客様の用途によって変化いたします。また、画像などに対応した黒色処理や表面の仕上がり粗さなどを組み合わせますと、多分、天文学的な組み合わせになると思います。お問い合わせや、お見積もりなどで個別に対応いたしますのでお気軽に、ご連絡いただけますようお願いいたします。