トライアウト後の修正時2

前回の記事で「スタイラスと工具の座標に整合性が無い」と載せましたら詳細説明のご希望が殺到しました。個別対応が難しくなってしまいましたので、ここで説明させてください。

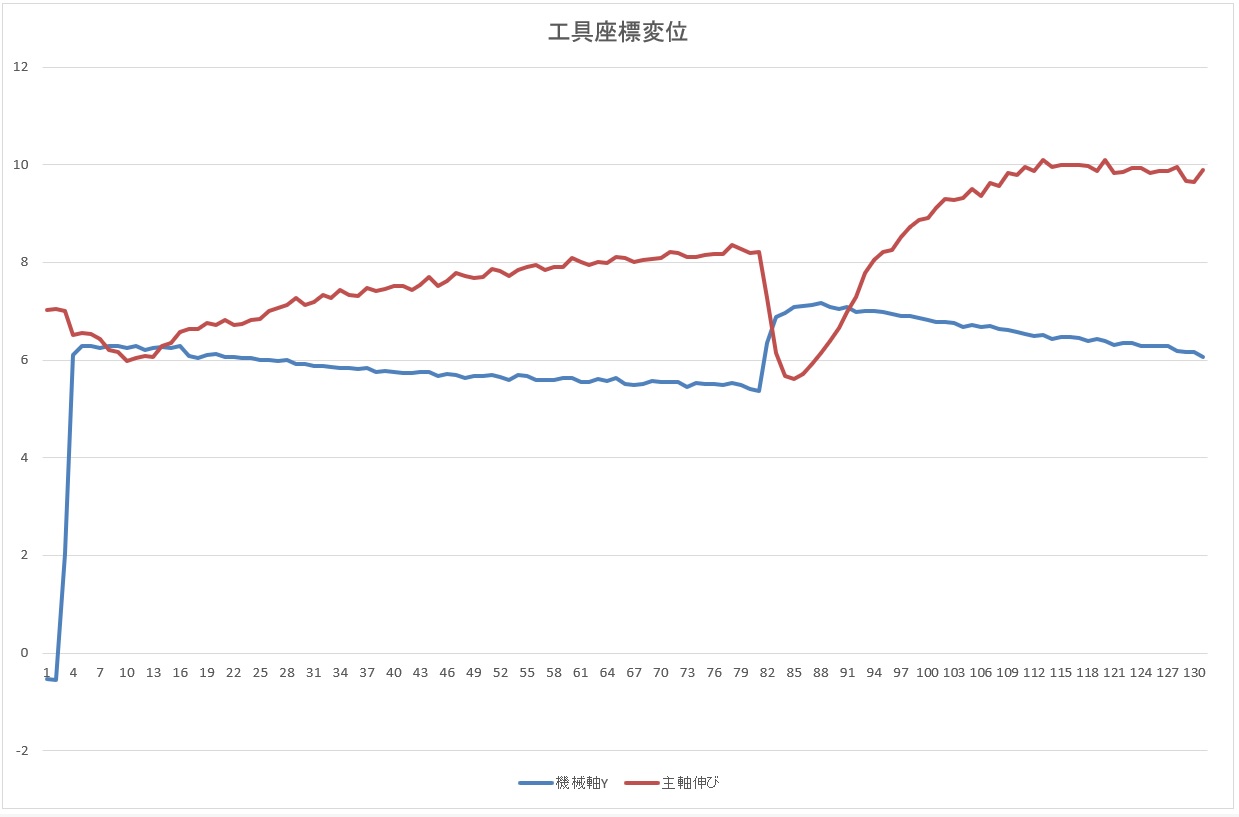

当然ですがスタイラスでワークの位置出し等を行う際は、主軸を停止させます。一方で加工を行う時は主軸を回転させますね。この回転が曲者なのです。次のグラフを御覧ください。

青線:Y軸座標変位 赤線:Z軸座標変位

上のグラフはテーブルサイズが400mmクラスの小型マシニングセンターで回転を0から8,000rpmまで上げ、更に80秒後に10,000rpmまで上昇させた時の工具先端座標をジェイコアに連続で測定させたものです。0から8,000rpmで回転させた瞬間に6μmほどY軸方向にズレが発生しております。このデータは比較的新しい機械で小型な上に精密加工に良く用いられるモデルですので少ない方ですが、それでも8,000rpmでこれだけ座標がズレるのです。大型や少々古いモデルですと30~50μm程度ズレることは珍しくありません。(過去には0.1mm単位でズレることも何回か拝見しました)

一方、スタイラスは回転させないで測定するわけですから理論上の座標値は全く別の座標系になってしまいますね。

前回の記事では、この座標系を0-0で合わせると記述しました。手順を示しますね。

1 停止しているスタイラスを測定する

2 ワークを測定し基準座標を決定する

3 加工回転数で回転している工具先端座標を測定する。*1

4 回転した際に発生したズレ量をスタイラスの座標系に0-0で合わせて補正する

5 加工

この手順で加工誤差は圧倒的に極小化させることが可能になります。また、これらの手順をマクロに組み込むだけで自動で補正を行うことも可能になりますので自動(無人)運転時にも適応が可能となります。

*1 回転数でズレ量が変わりますので必ず加工回転数で測定しなければなりません。