|

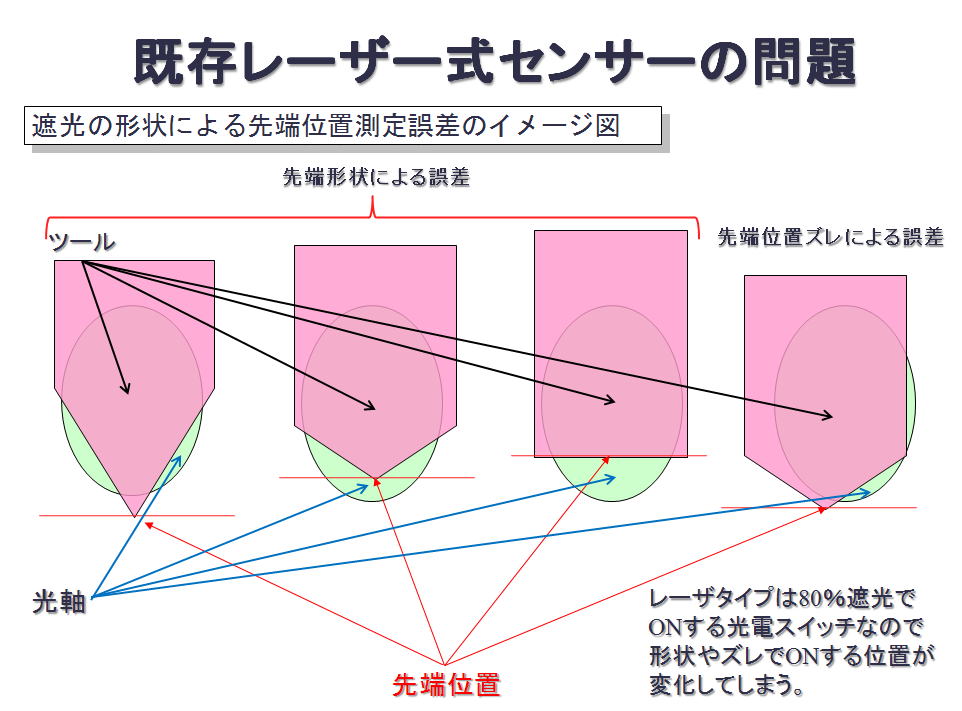

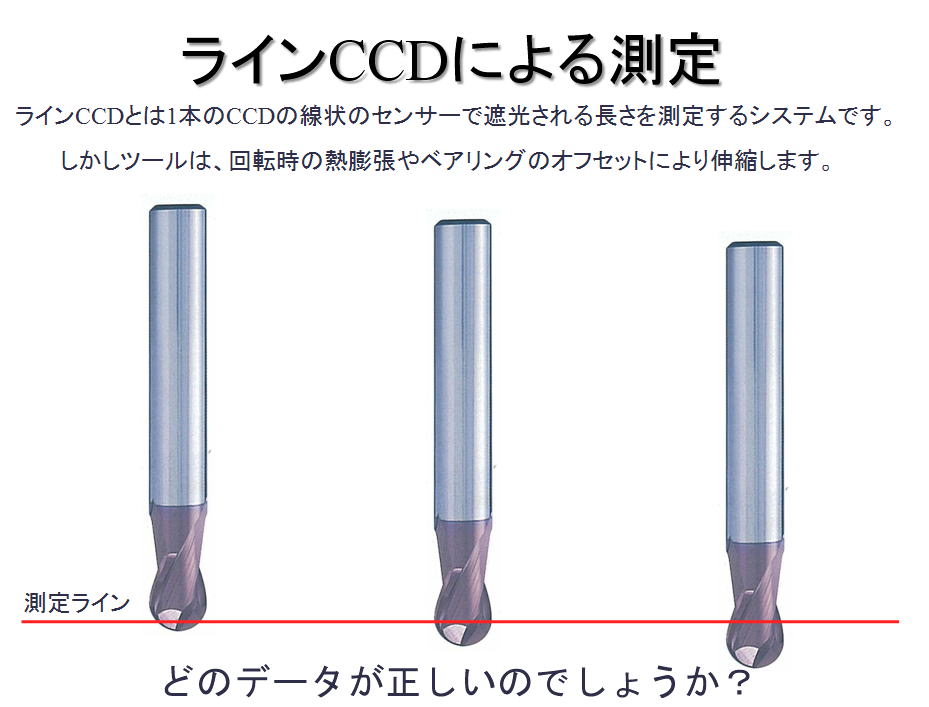

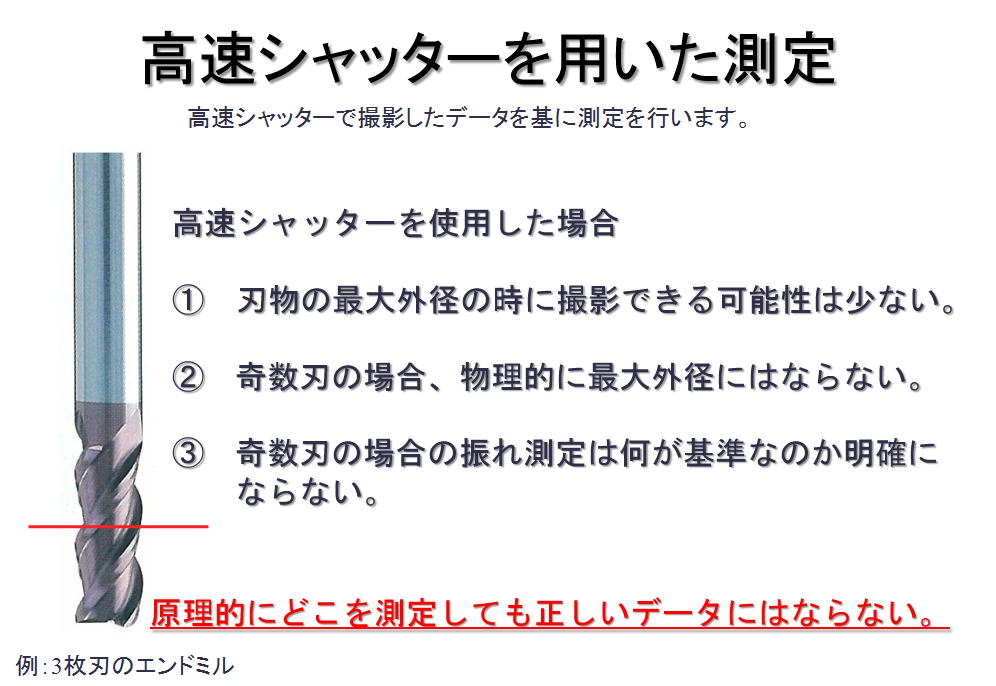

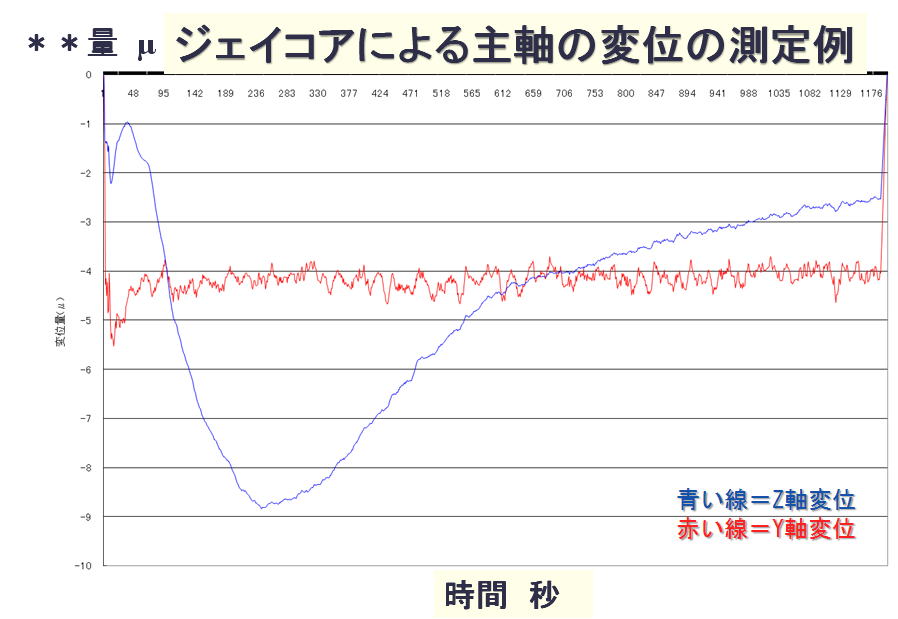

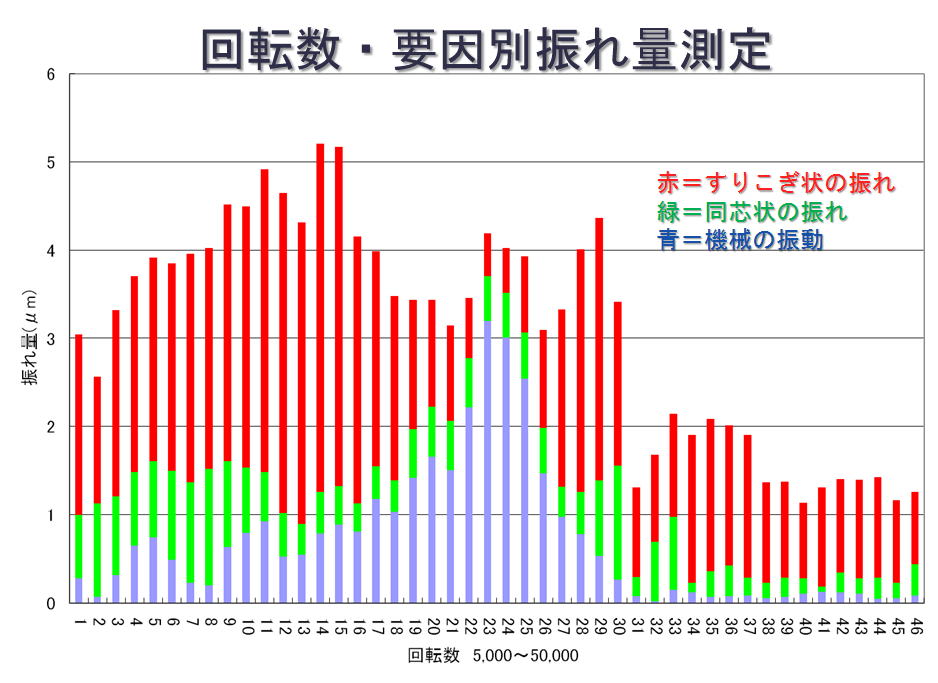

① 回転中の測定 スピンドルは回転することで、摩擦、あるいは電気的な熱で膨張する。また、地球ゴマ現象で横方向にもズレが生じるために理論値とは異なる座標に先端が行ってしまう。これが加工精度を大きく狂わせてしまう原因となり、また、これがあるために高価な加工機械でも熟練工が補正をかけてあげないと精度の高い製品を作ることができない。 ☆ 接触式 ツール先端を接触させ、オンオフ信号で先端位置を捕捉するために回転時には測定は行えない。また、接触を繰り返すために接触面が磨耗して正しい値が出にくくなったり、細い径の工具の場合には折損もある。 ☆ レーザ方式 レーザを使用した透過型の光電スイッチを用い、80~85%遮光の時に信号を出すことで先端位置を捕捉する。原理的には回転中であっても測定が可能なのだが、光軸の断面積にて判断を行うために、先端の形状が変わったり、また、スピンドルの回転により、加工機械上のX/Y座標がずれた場合、値は変わってしまう。そのため、カタログ上の表記も【繰り返し精度】となっている。(図1参照) 図1 ☆ 高速シャッタ CCDの1ラインを使用して先端位置、あるいは径を捕捉する。回転中の測定も行えるが、先端に切子や切削液、切削油が有る場合には、その分だけの誤差が発生する。 ☆ ジェイコア 200万画素のCCDをフルに使用してリアルタイムで積算を行う。また形状を認識し自動で追いかけながら測定を行うことが可能で、繰り返し精度ではなく座標値そのものを求めることが可能。 ② 小径工具の測定 ここ数年の加工の状況は、スピンドルの高回転化、工具の小径化の動きが目覚しい。加工を小径工具1本で行うことで最終的な加工時間を短縮し、高精度な加工をも可能にする。 ☆ 接触式 基本的に、小径工具の先端位置測定には折損などが発生するために不向きである。また、そもそも、Z方向の変位しか取れないためにX/Y座標、及び径測定は不可。 ☆ レーザ方式 小径工具の場合、先端形状の差によるオンオフ位置が変わるために誤差が大きくなる。またX/Y座標、径測定についても工具の右側面を測定し、NCで移動させ、左側面を測定し、その時の移動量を計算することで値を求めるために、加工機械の精度が測定精度になる。古い加工機械などにおいては、値がばらつくことが多い。 ☆ 高速シャッタ 原理的に小径であっても測定は可能である。しかし、1本のラインで測定しているためにスピンドルの熱膨張などで、主軸が伸びた場合、測定ポイントがずれてしまうためにデータの整合性が取りづらい。また、高速シャッタ方式で刃物の最大外径時のデータを取るためには、多くのサンプルを必要とする。(非常に時間がかかる)(図2参照) 図2 ☆ ジェイコア 自動追尾で測定を行い、先端位置を形状認識することが可能なために、ツールの種類や形状に左右されない座標位置の捕捉が可能。(最小径3μmまで実績あり) ③ 切子・切削液/油等のキャンセル 実際の加工現場では切子や切削液、切削油を避けることは困難である。従って、これらの影響を抑えることが最終的な精度の確保につながる。逆にこれが出来なければ測定自体、全く無意味なものになってしまう。 ☆ 接触式 切削液/油に関しては接触時にキャンセルされるために、誤差は起き難いが、切子についてはそのまま誤差として現れる。 ☆ レーザ方式 切子や液体に関わりなく、遮光するものは全て含めて誤差になる。 ☆ 高速シャッタ レーザ方式と同様に、ラインにかかる全ての遮光物が誤差原因となる。 ☆ ジェイコア 人間の目・判断基準に近いアルゴリズムを持ち、切り子や切削液/油等のノイズとツールの判断が可能なために常に正しい座標位置を出力することが可能。 ④ 精度 一番重要なポイントである。下記は条件が良い時を比較して記述する。従って実際の測定時とは異なる。 ☆ 接触式 【繰り返し精度1μm程度】 上記のような障害がなく、比較的新しい製品であれば、繰り返し精度は高い。 ☆ レーザ方式 【繰り返し精度0.1μm程度】 工具径が太く、且つ、切子や液体等の障害が無く、測定精度は加工機械に依存するため、加工機械の精度が出ていれば繰り返し精度はある程度高い。 ☆ 高速シャッタ 【表示分解能0.1μm程度】 切子や切削液/油等の影響が無ければ、ある程度の精度で測定が可能。但し、高速シャッターなどを用いている場合は、工具との同期を取ることが出来ないために精度は大きくばらついてしまう。また原理的に奇数刃の径、座標の測定は困難。(図3参照) 図3 ☆ ジェイコア 【表示分解能10nm(0.01μm)】 他方式と比べて環境要因での誤差は極小である。また200万画素のCCDをさらに1/256分割しているために内部演算単位はS-10で2nmであり、それぞれの画素からのデータを隣接する画素のデータとの相互座標計算により輪郭制御を行うために安定した結果を出力することが可能。 ⑤ 測定時間 測定時間は製造時間、タクトタイムに大きな影響を及ぼす。加工に関わらない時間をいかに短縮し、製造効率をあげるかは、原価に大きく響いてくる。 ☆ 接触式 接触を前提としているので、工具をゆっくりと下ろさなければならず、単純な測定にも関わらず、機械速度を上げることが出来ない。 ☆ レーザ方式 80%遮光ポイントを前後左右で加工機械の主軸を移動させることで探すために非接触でありながら、比較的時間がかかる。 ☆ 高速シャッタ 高速シャッターを用いて測定を行うために、刃物の向き(角度)によっては測定値が変化し、その現象を補うために何回かのデータを取ってピークホールドの値を出力させる。このために測定時間によっては値が安定しないために測定時間はかなり長くなる。 ☆ ジェイコア 画面内に入っているツール画像の取り込み速度はほぼ10msecで演算・通信を含めても1秒以内で測定データの出力までを完了する。 ⑥ 測定箇所の可視化 製造現場でオペレータが補正などを行う場合、どこを測定しているのかを理解していないと安定性に欠ける場面が多い。このためにどこを測定しているのかを可視化させることは、重要なポイントとなる。 ☆ 接触式 接触箇所は目視が可能 ☆ レーザ方式 赤外レーザであり、また光軸も細いために、測定箇所を同定するのは難易度が高い。 ☆ 高速シャッタ 付属のモニター上で可視化が可能 ☆ ジェイコア ディスプレイ上で可視化が可能。また測定ポイントについてもディスプレイ上で、測定するポイント数、位置の指定が簡単に行える。 ⑦ 測定結果のグラフ化 加工機械の挙動や精度をグラフ化することは、オペレータへの情報として非常に有意義であり、これらのデータを定期的に取得することでメンテナンスの時期や加工機械のダメージを認識することも簡単に可能となる。 ☆ 接触式 オンオフ信号のために数値データが存在せず不可 ☆ レーザ方式 オンオフ信号のために数値データが存在せず不可 ☆ 高速シャッタ 1本のラインで測定を行うために、Z方向を測定するためには加工機械の主軸を移動させなければならない。そのためにリアルタイムでグラフを描画することはできない。 ☆ ジェイコア 加工機械に依存することなく単独でリアルタイムでのグラフ出力が可能。測定データはCSV形式のファイルで保存し、他のソフトとの互換性も優れている。(図4参照) 図4 ⑧ 振れ要素の解析 振れには、大きく分けて3つの要素がある。(同芯状の振れ・すりこぎ状の振れ・機械の振動による振れ)加工は振れも含めたツールの最外軌道での座標で行われるが、単純に振れ量だけが分かっても、要因が分からなければ対策が打てない。このために要素の解析は精度を出す上で非常に有効な項目となる。 ☆ 接触式 そもそもZ方向以外は測定ができないために不可 ☆ レーザ方式 振れ量を含めた外径寸法を出すことは可能であるが、実際の加工ポイントで測定できているかを同定できず、また要素別の出力は不可。 ☆ 高速シャッタ 振れ量を含めた外径寸法のみ出力可。要素別の出力は不可 ☆ ジェイコア 全てを要素別に出力することが可能。これによって振れ量を含む加工ポイントの捕捉は勿論のこと、振れを抑えるための対策までも可能にする。(図5参照) 図5 ⑨ 価格 価格については、評価が難しい。実販価格と標準価格の差や、性能に対しての比較などがある。 ☆ 接触式 他の方式に比べて非常に安価 ☆ レーザ方式 光電スイッチなので構成部品の材料費は安価だが、実質、加工機械側で演算を行うために演算機能やマクロ機能等を付加せねばならず、原材料費に比べるとオプション価格は一定の金額になっている。また客先での取り付けは殆ど不可。 ☆ 高速シャッタ 画像を用いるために構成部品が多くなり、比較的高価。 ☆ ジェイコア CCDカメラを含む光学系や取り込み部品、演算CPUなど構成部品が多いために高速シャッタタイプと同様に比較的高価。 総合考察 画像方式採用時の確認すべきポイント ① 撮像方法 高速シャッタや、ラインセンサを使用している場合、刃物の刃の形状によっては、正しい値が、原理的に出せない。例えば、画角以内のツールであっても奇数刃の刃物の径は物理的に測定が不可能で、画角以上の場合は、右のエッジを測定し、左のエッジを測定するが高速シャッタで数を多く撮影し、そのピーク値を基準に計算するが、5分間のピークと10分間のピーク値に大きな差異が発生することがあり、信頼度の高い計測を行うには相当な時間が必要となる。 ② 切子や切削油/水の影響 どのようなセンサーでも単純なデジタル処理だけでは、切子や水の影響を確実に受けてしまう。しかし実際の加工現場でツールにこれらの異物が付着することは常識である。切子やツールに付着した液体などの異物は、高圧エアー程度では取りきれないことが多く、排除することは困難である。これらを含めた位置が座標として出力されてしまうと、測定そのものに意味が無くなってしまう。 ③ 画角範囲 通常使用する刃物がなるべく、画角に入るようなサイズが良い。画角以上の刃物については、左側面、右側面と別々に測定し、移動量を加算し測定値を算出するが、加工機械の移動精度に依存するので、加工機械が採用するスケールの分解能や加工機械自体が持つ再現性によっては大きな誤差が生じる。 ④ 演算方法 どのような光学系(レンズ・CCD)でも機差、収差がある。このため、画面の中央と端では測定値が大きく異なる。従って、これらの誤差をキャンセルできるように設定されていなければならない。 ⑤ 筐体設計 CCD及びレンズが固定される部分の設計は熱膨張に対して考慮されている必要がある。この部分が平行に1μmずれれば、測定結果は1μmのずれに収束するが、非均等にずれた場合は大きな測定誤差となる。当然、熱膨張が少ない材質での設計が基本となる。 ⑥ 光学設計 レンズに対する遠近方向の変動は動的な測定をする際には決して避けられない。高速で回転する主軸は地球ゴマ現象を起こすのでX/Y方向に大きな変位を起こすためである。この際、一般的なレンズを使用すると遠近法と同じ原理で近づくと大きく写り遠ざかると小さくなる。単純なレンズの場合、この差は大きく影響する。単純なレンズは価格も安くコンパクトに設計できるが、誤差が大きいと測定そのものに意味がなくなってしまう。そのため、専用設計のレンズが必須である。 ⑦ アルゴリズム 回転するツールは、動的に移動する。固定した測定範囲を持つ場合、径を測るとすると例えば上下に移動する場合、測定箇所が変動してしまう。これではデータの整合性がなくなり、例えば、ボールエンドミルやテーパーを有するエンドミルの径測定や、全てのツールにおける磨耗などのデータを測定することは困難である。常に測定対象物に追従し、同じ位置を測定しなければならない。 |