20年間追い続けたもの

ニュースにも御座いますが、9月に三次元補正に関する特許を取得させて頂きました。

1998年に機上測定器開発を開始した時より、開発者としての最終目標はここでした。

当時より工具長や工具径に関してはレーザーや接触式などで、測定を行うことは実施されている企業様も御座いましたが、レーザー式では誤差が発生する、接触式では主軸が止まっている状態でないと測定できないなど、解決しなければならない壁がたくさんありました。様々な測定方法を試して行き着いた先が画像を用いて測定させる方式になりましたが、画像に拘ったのは、それだけが理由では御座いませんでした。

少し極端な表現になってしまいますが、工具長や工具径だけを測定して補正を行っても精度良く補正が反映されるのは、加工機械のテーブルに平行な底面加工と90°の立ち壁だけなのです。

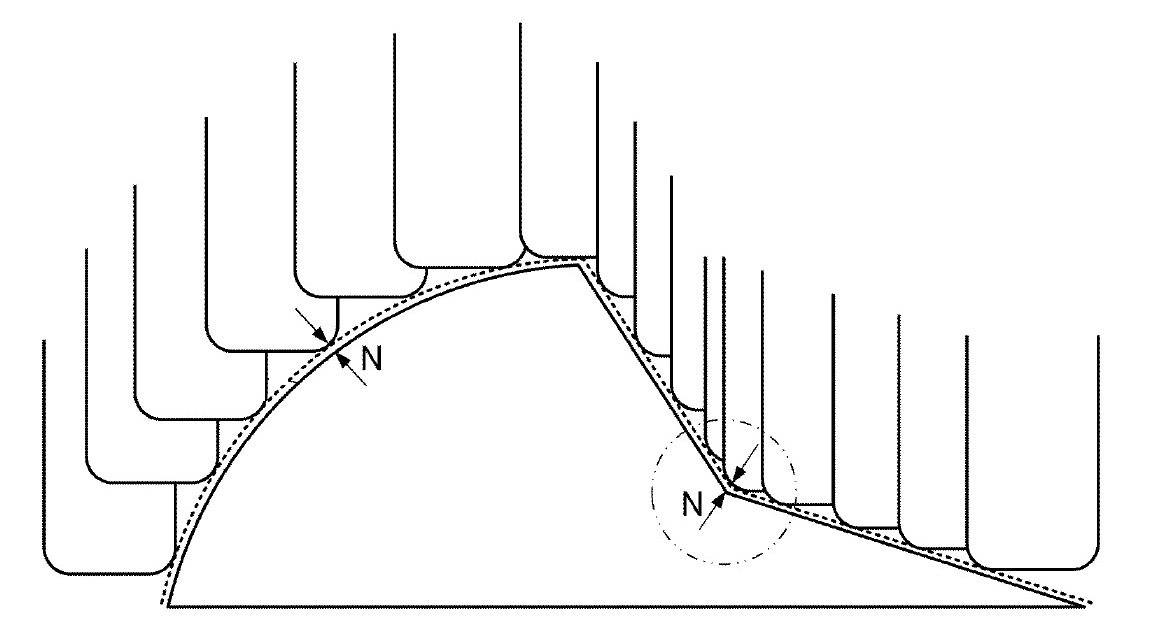

上の図を御覧ください。曲面と斜面の加工ですが、実際に加工を行っているポイントは、工具長や工具径で表される点では無いのです。本図では一例としてラジアスエンドミルを挙げましたが、これはボールエンドミルでもスクエアエンドミルでも同じです。

現在は工具長と工具径を測定し、例えばR0.5mmのラジアスで切削を行う場合は半径が0.5mmの理想曲線を引いてCAMはパス(加工プログラム)を計算します。しかし、主軸には伸びも振れもありますので実加工回転数での工具長・工具径測定は必須でした。

しかし、上図のように実際に当たるポイントはそれらの計算だけでは、摩耗や振れ周りによる変形や、工具の形状誤差(殆の工具はマイナス公差で作られますので例えばR1.5のボールエンドミルは径が2990μm等になります。したがって径の部分で正確なRにはなりえません)が発生しますので補正は行なえません。

ですが、発想を逆転すると、どのような状況であっても先端形状が二次元或いは三次元で正確に捉えられていれば、実際に当たるポイントを基本にプログラムできますので三次元補正は可能になります。

残像方式に拘った理由

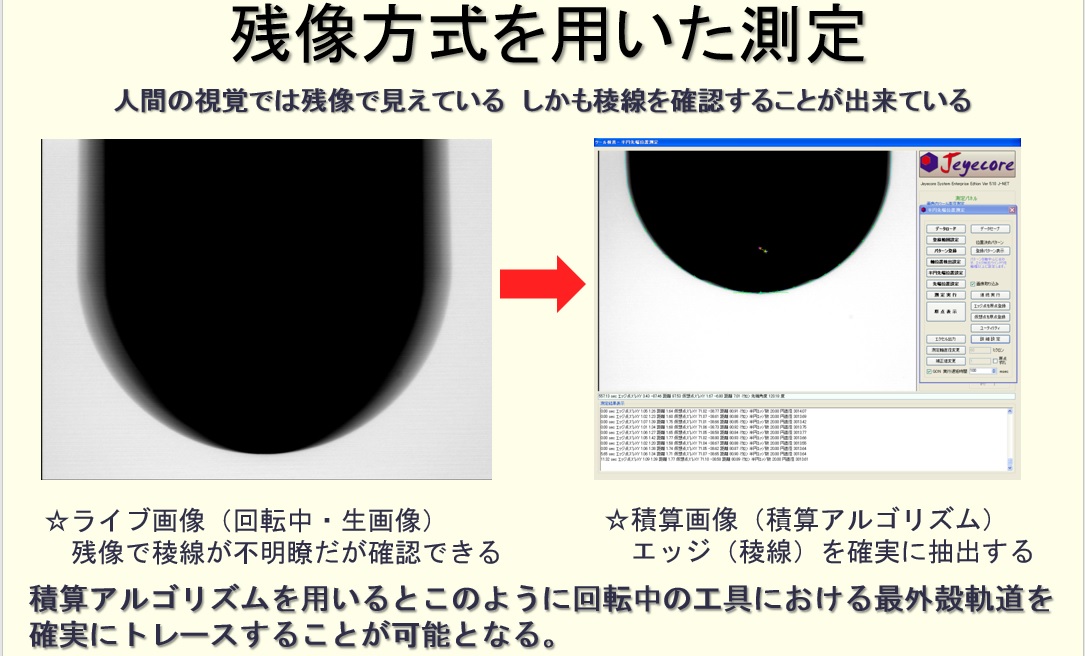

次の図はジェイコアが画像を捉えるシステムになります。

残像方式

左の写真は回転中の工具を肉眼で見たものです。右は残像で捉えられたエッジを抽出して画像化したものです。シャッターを使用して撮影を行いますとツールが一番大きく(最外殻)見えるポイントを捉えるのは容易ではありませんが、残像方式ですと取り込み中に1回転すれば確実にこの形状を得ることが出来ます。そしてこの形状を捉えることが工具の形状を算出するのに必須でした。

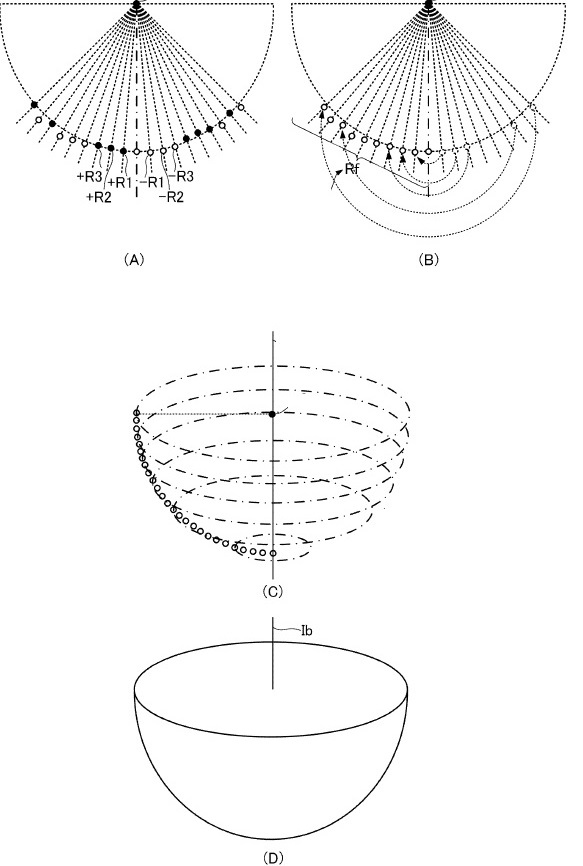

更にこのエッジ形状を膨大な点群座標データにしますと二次元形状が、座標データを360°回転させますと三次元データ(モデリング)が可能になります。

画角の大きさに拘った理由

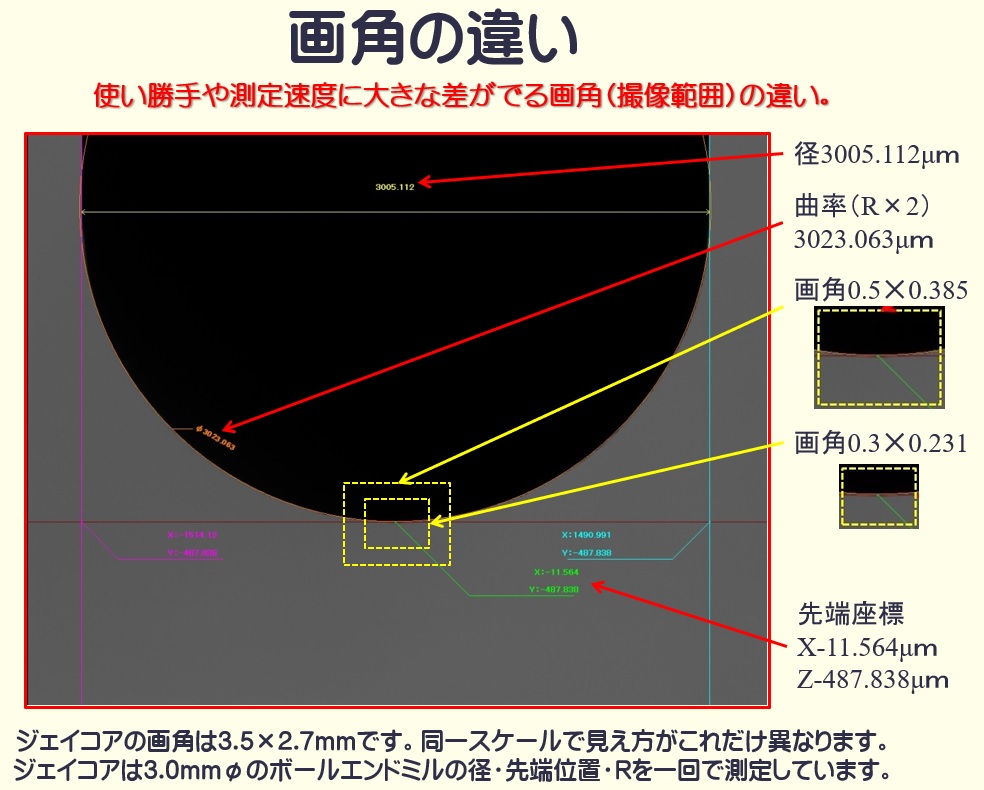

下の図は画角の違いで何が変わるのかを示しました。

TYPE-Mの画角(3.5✕2.7mm) この他TYPE-0132では6.4✕5.1mmになります。

画角の大きさは勿論、使い勝手や測定速度に大きな影響を及ぼしますが、最も大きな違いは、全体の形状をトレースできるかになります。画面中に小さな画角で撮影した場合の画像も示しましたが、これを元に点群座標データを作成しても材料と当たる部分としては一部分となってしまいますので、あまり意味が無くなってしまいます。そこでTYPE-Mでは3mmφまで、TYPE-0132では6mmφまでを一回の測定でモデリングできる設計としました。

画像機器の画角の大きさと精度はトレードオフの関係にあり、画角を大きくしたままで精度を担保させるためには撮像素子もレンズもグレードの高い製品としなければならないために原価との戦いは激しいものになります。それらの事柄を理解していながらも、いずれモデリングを可能とするという目的のためには妥協できないスペックでした。

開発を開始した当初より、ここ、三次元補正が最終目標地点でした。20年前の機器スペックやプログラムのアルゴリズムでは到達出来なかった高みが様々な機器の技術革新で可能となりました。使用されるパーツのすべての仕様がようやく、100%活かされるレベルに到達致しました。それぞれの仕様に拘り続けた意図をやっと理解して頂けるかと存じます。

昔、人生の先輩が教えてくれた「夢は諦めなければ、いつか必ず叶う」を実感致しました。少しだけ目標が大きかったので20年掛かってしまいましたが・・・・・

20年前には画像で工具を測定して補正を行うという機器は御座いませんでしたが、最近は種類こそ多くないですが、市場でも見られるようになりました。開発者としては方向性が間違っていなかったことに安堵しております。是非、市場の画像を用いた補正用測定製品と比較して頂ければ幸いです。