-すべては超精密微細加工のために-

| L-PACシリーズ.開発記 | |

| はじめに 昔から日本には『職人』と言われる、超一級の腕前を持たれる方々が日本の精密加工を支えてこられ、特にカメラや時計に代表される製品技術が世界的にも認められている技術なのはご存知のことと思います。 しかし、今日の日本は、その『職人』と呼ばれる方々の高齢化が進み、また、新たな若手の職人は非常に育ちにくい環境になってまいりました。 精密工業と言えば日本と言われていた時代は崩れ、昨今では東南アジアにおいても一部の精密工業が行われ、賃金体系の格差から日本の競争力は次第に弱まっていると考えられます。 精密工業が受注しにくくなる状態は更に、職人を育てる環境に遠くなり、悪循環となる一方で、日本の大手企業の海外進出、海外調達はますます増大しています。 このような状況を改善するには、今までの精度を遥かに凌ぐ製品を競争力の高い価格で製作するほかありません。 私たちが超精密加工機を開発しようと思い立ったのは、こんな理由がありました。 また私たちは、この技術が完成しても、コアな技術や機械自体は国外に出さない事もあらかじめ決めておりました。 なぜ細穴加工なのか 半導体製造工程を含め微細穴加工はあらゆる業界でもっともニーズが高まっている分野であり、またマシンの精度やノウハウが極限まで試される加工でもあります。 例えば、50ミクロンのドリルで3ミクロンの振れが先端に起こっている場合、ドリルには常に6ミクロン(ドリル径の12%)の応力が掛かっていることになり、勿論、精度も出ませんが、それ以前にドリルが折れてしまいます。 また、このレベルの刃物まで行きますと、切子も相当な負荷になるために、その排出も大きな問題になります。 ボール盤加工でも指先を器用に上下させて切子を排出させる職人さんがいらっしゃいましたが、この動きを機械的にミクロン台の精度で再現させなければなりません。 こういった精度や剛性、機構を機械に持たせ、検証するには正にうってつけの加工だったのです。 そこで私たちは次のような最終的な加工目標を掲げました。 1.材質:PEEK材(カーボン繊維入り) 2.板厚:3mm(表面からφ0.075mm 1.2mm貫通、裏面からφ0.15mm 1.8mm貫通) 3.累計ピッチ精度、同芯度、真円度共に5μ以内であり、バリがないこと 4.各径、一本のドリルで自動運転において1000穴以上加工可能なこと 何が必要なのか 開発すべき機械の最終的な姿や目標は決まりました。 実際に数社の工作機メーカーに上記の試験加工を依頼し、また工具メーカー様のご協力も得て原状で考えられる最も良い条件で結果を待ちましたが残念ながら、どれも私たちが満足できるような製品ではありませんでした。 まず、PEEK材は細かなカーボン繊維を含むことで通電性や耐久性を上げている一方で、繊維が入っているゆえに細かなバリがどうしても残ってしまうこと、またカーボン繊維の中を刃物が進むので極端に硬度の違う部分に当たりながら、刃先は常に衝撃加重に近いストレスにさらされ、ドリルの寿命は極端に短かく要求される穴数には到底近づけませんでした。(同じ条件で加工したSUS系の金属よりも寿命は短い状態です。) 精度についても、細かな切子を排出させるために、ミクロン台の繰り返し精度を持った動きをさせるのですが、ボールネジが摺動摩擦で膨張し、ピッチでの誤差は距離に比例して累積され最終的には大きな誤差となって現れていました。 私たちはこれらの目標をクリアするために、現状、市販されている工作機械や工具、ノウハウで何が足りないのか、何が問題なのかを検討しました。 1.バリを出しにくい加工プロセス 2.衝撃加重に対する緩衝作用 3.熱膨張を起こしにくい駆動系 4.繰り返し精度の高い駆動制御 解決するには... 1および2の問題をクリアするために私たちはLSP(リニア.シャトル.プロセッシング)を開発しました。 これは、ミクロン台の精度を持ったZ軸を主体とする動きで、切子を排出する作用、ドリルの刃先まで潤滑油を浸透させる作用、バリを切断する作用、衝撃加重を緩衝、分散させる作用を持っています。 現在、市場に出ている工作機でもZ軸を細かく上下させることで切子と潤滑油に対する対策を行っている加工機はありましたが、LSPはZ軸の動きを三次元的に捉え、ドリルが当たる瞬間、加工している時間、ドリルを上げる工程の3パートに分けて、それぞれを関数処理させ、さらに、板厚も踏まえ、加工深度によって動的に連続可変するパラメーターを持っております。 しかし、逆にこのLSPは駆動系に大きな負担を掛けます。 耐久テストのような長時間にわたる連続摺動はボールネジの熱膨張を誘発しますし、LSP自体の動きはミクロン台の精度を要求しますので、熱膨張はおろかバックラッシュさえも嫌います。 つまり、1,2の問題と3,4の問題は相反するファクターとなってしまい、ここが私たちの当たった最初の難問でした。 解決しようとすると新たに新しい問題点が浮上する、バリ対策やドリルの保護を行えば、精度が出せなくなり、精度を保とうとすると駆動系にはストレスをかけられずにサイクルタイムは非現実的なレベルまで下がってしまう状態でした。 いろいろなボールネジを検討、比較しましたが、熱膨張の比較的少ない材質はあっても若干ながらの熱膨張は避けられず、まして加工範囲での精度保証になると極めて困難であり、しかも機構上、どうしても避けられないのがバックラッシュで、この点においては全てのデータが否定的でした。 新たな駆動系 そこで、ボールネジに限界を感じた私たちは、リニア.モータなら可能ではないかとの仮説を立ててみました。 リニアなら基本的に摺動部分は有りませんし、バックラッシュも影響がないレベルに持っていけるのではないかと考えました。 しかし、私たちにはリニアに関する知識も生産技術も、勿論、実物さえもありません。 採用するには間違いなく良い、理想的なパーツではあるのですが、社内で基礎技術から立ち上げるだけの資本力も時間も持ち合わせておりません。 ここから私たちは工作機械メーカーとの共同開発を行うという方向性に転換いたしました。 また今までの問題点を踏まえて次のような項目を機械メーカーの選定基準としました。 1.駆動軸が三軸(X,Y,Z)ともリニアで製作できること 2.本体、ソフト、リニア.モータの社内開発が可能なこと 3.リニア.モータの量産技術、経験を持っていること 4.je-Technologiesとの共同開発が可能な土壌を持っていること リニア.モータ採用における問題点 上記の条件はリニアを採用するにあたり、問題になるであろう、コストと熱対策と機械とのマッチングを検討してのものです。 リニア搭載の加工機は2002年のJIMTOFでも戦略機種として発表されていたり、参考出品されていましたが全体量としては、まだまだ少ない状況で、今回のような機械を開発するに当たっては、まず、この生産量がコストに反映されますし、ましてノウハウの蓄積量は未知数です。 弊社と致しましても解決すべき問題は山積みの状態でしたから、とても、リニアのデバッグまでは手が回りません。 従って、条件の中では特にリニアのデバッグが終了していることと、とりわけ社内開発が可能なことは大きな要件でした。 というのは現段階では工作機械の制御の主流はボールネジであり、工作機械メーカーでは一般的にボールネジやサーボも購入部品を採用しています。 これらの購入部品を採用して機械メーカーが理想的な機械を作り、制御は専門メーカーが担当するという図式は、まったく問題ないですし、ある意味効率的だとも思えます。しかしながら、今回のようなテーマを解決しようと考えると単にボールネジをリニアに置き換えると言うような単純な改造ではなく、機械にはリニア駆動の精密な動きを受け入れられるベース(基本性能)が必要ですし、膨大で複雑な加工データを瞬時に演算できるマルチタスク対応のソフト、加えて、それを支える高機能なCPUを持つ制御部が必要で、実現させるためには、細かい調整、度重なる打ち合わせ、ソフト、ハードのデバッグ...。 とにかく僅かなところが大きく有機的に影響しあう加工ゆえに、全ての開発担当者、エキスパートの顔が見える範囲での包括的なコミュニケーションが絶対要件でした。 開発の実際 実際の加工テストは1本のドリルが材料に接触した途端に破損するという状況から始まりました。 リニアの追従性は私たちの想像をはるかに上回るために当初、計算していたプログラムは修正しなければいけない状態でした。 逆にLSPを行うには追従性の向上が非常に効果的で、リニアのメリットは余すところ無く再現できたと思います。 最初の加工品の精度は、真円度は出ないし、バリだらけでしたが、度重なるトライ.エラーやデータ取りなど、このテーマに対する機械メーカーの取り組みには本当に頭が下がる思いでした。 時には徹夜もしたと聞いていますし、過労から入院された担当者の方もいらっしゃいました。 そういった協力を得て私たちは更にLSPをチューニングして最終的に、当初掲げたテーマを全てクリアし、目標よりも高いポテンシャルを持った、リニア.プレシジョン.アドヴァンスド.センター(L-PAC)の開発を終了することが出来ました。 |

|

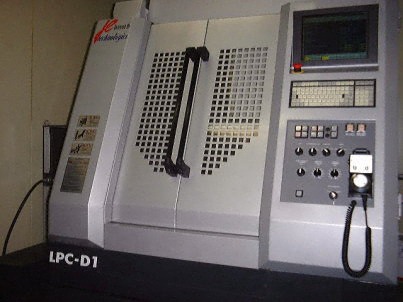

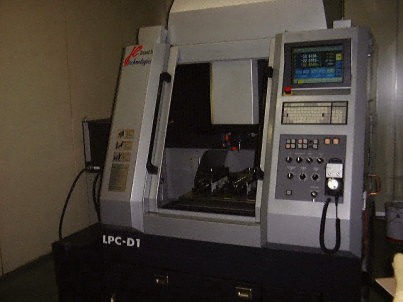

| L-PAC外観 | |

|

|

|

|

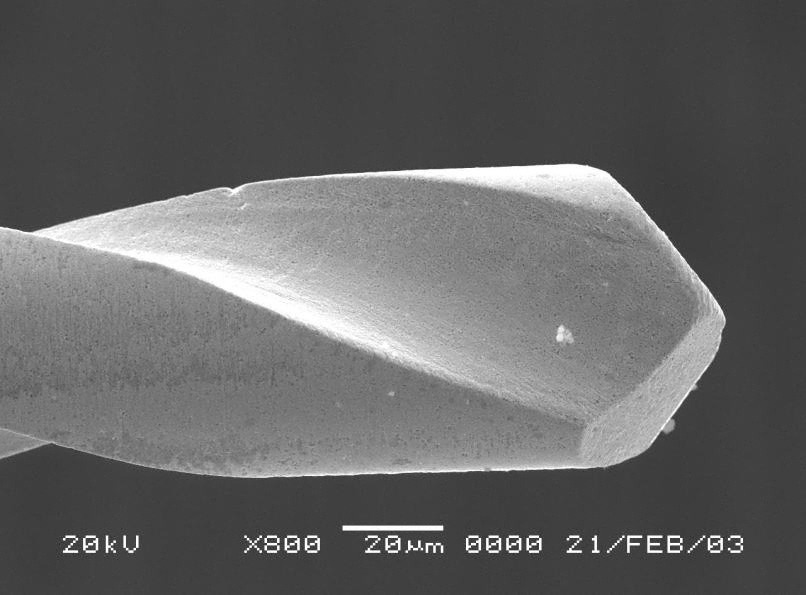

| BGA細穴連続加工使用後のドリル | |

|

|

| 開発後記 実際に開発を終了し、振り返って見ますと、当初の計画自体が今となっては、無謀な目標だったと考えることもありますが、関係各位、各社様のご協力を得て、本当に良い機械が出来上がったと思います。 私たちは、この機械でお客様の高度なニーズに応えられるような加工を行っております。 また、日本国内の加工業者様向けには、ご希望があれば機械自体も販売して参ります。 (機械販売のお問い合わせは、㈱e-Tacsにお願いします。) 製作例写真集にも御座いますように、現在では50μx5000穴の製品までを連続加工しており、精度は全て±5μのレンジに入っております。 また、L-PAC環境での切子を排出しやすくする、あるいは、ドリルの寿命を延ばす表面処理も研究、検証、実現し、LSPとの効果と相まって現在は殆どの材種での精密微細加工が可能でドリルの寿命も飛躍的に延びました。 開発のプロセスの中で得られたA4サイズで数千枚に及ぶバックデータと、これらの加工実績の全てのフィードバックがL-PACの完成であり、私たちの"超精密微細加工”へのひとつの結論です。 ご協力いただいた、全ての機械メーカー様、工具メーカー様、制御機器メーカー様に心より御礼申し上げます。 精密加工に関する、ご依頼、お見積もり等、お気軽にお問い合わせ下さい。 株式会社ジェイネット TEL:048-973-1030 FAX:048-973-1033 |

|